技术 | 涡流纺的应用与实践

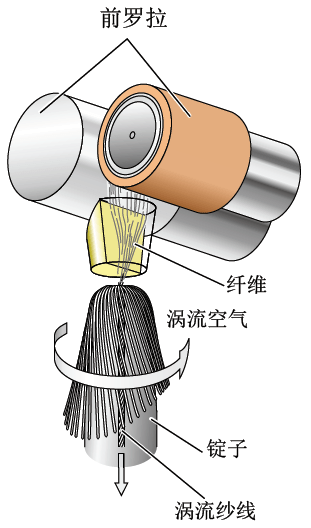

棉条喂入牵伸装置,经牵伸后的纤维束从前罗拉钳口输出,在纺纱喷嘴入口处轴向气流的作用下沿螺旋形的纤维导引通道进入纺纱喷嘴。螺旋形纤维导引通道出口处设有针状阻捻件,纤维束在针部弯曲,使纤维束保持为不加入捻度的状态被引入涡流室。纤维束的前端受到已形成的纱线的拖拽作用被拉入纺锭内的纱线通道,并捻入新形成的纱中,成为纱芯。纤维的尾端在被前罗拉钳口握持的情况下仍然保持在纤维导引通道中。当纤维的尾端不再为前罗拉钳口握持时,受到纺纱喷嘴内空气涡流的离心作用,不再保持在纤维导引通道内,而是在纺锭入口处被旋转气流径向地驱散开,在空气涡流的带动下,倒伏在纺锭前端锥面上,同时随空气涡流进行回转,缠绕在随后的纱线,并经纺锭内部的纱线的通道输出(见图1)。形成的纱线由近似呈平行无捻状纤维构成的纱芯和外围呈螺旋状包缠的纤维组成。已经形成并被输出的纱由电子清纱器去除纱疵,再卷绕到筒子上。

图1 涡流纺成纱原理图

一、涡流纺的优势

1.1 速度快、产量高

涡流纺的纺纱速度可达500米/分,是气流纺的3-6倍、环锭纺的20-30倍。我公司一个有30台涡流纺(每台车96头)的车间,生产40支纱,日产可达30吨。

1.2 工艺流程短、制成率高

喂入条子直接纺成筒纱,可省去粗纱和络筒两道工序;在负压条件下纺纱,没有飞花外溢现象,而且断头少、回花率低,制成率高达99%以上,车间清洁度非常高,生产环境舒适。

1.3 适纺性强

适纺纤维长度和线密度分别为25-65mm和0.165-0.77tex(1.5-7旦),即从棉型系列到中长系列均可生产,纱线结构膨松,染色性、吸浆性、透气性都较好,由于外层是螺旋状的包缠纤维,抗起球性和耐磨性也较好。涡流纺纱线可以用于绒衣、绒裤、围巾、靠垫、沙发布、家具布和小台布等针织起绒产品,布面里料、运动服面料等。

1.4 操作简单

涡流纺采用涡流管成纱,自动化程度高,无高速回转部件,接头十分简单,断头后不需要清扫,对前纺设备和温湿度也没有特殊的要求。

1.5 纱线质量好

涡流纺纱线具有毛羽少、密度高、双重结构、爽感性好等优良特点。

二、涡流纺品质控制

涡流纺使用的原料以合成纤维和粘胶纤维为主,以腈纶的适纺性为最好,对粘胶、富强纤维、涤纶、维纶、苎麻、氯纶、异型涤纶等纤维也具有较好的适纺性。由于棉纤维的长度差异大、成熟度不一、纤维表面状态和形状不均匀、杂质较多的缘故,可以采用混纺的方法,棉的混用量以不超过30%为宜。

三、涡流纺的应用和实践

我公司以生产40支优质粘胶纱线为主。

3.1 生产工艺流程

清梳联→头并→二并→末并→Vortex Ⅲ 870涡流纺机→成包

3.2 物测实物质量管理

3.2.1 原料管理

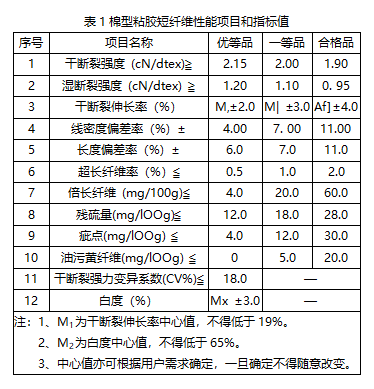

涡流纺属于高速、超大牵伸设备,对原料的质量要求较为苛刻,特别是对纤维的整齐度、长度、疵点数量、回潮率、强度、油剂含量等指标,因此目前市场上的粘胶纤维分为高速纤维(涡流纺专用纤维)和低速纤维两大类(低速纤维为传统的环锭纺纱用粘胶和气流纺用粘胶,纺纱速度不大于200米/分),因此生产涡流纺粘胶纱需要选用涡流纺专用粘胶纤维,而且要十分关注原料的相关指标。我公司制定了原料的内控标准,见表1(仅供参考)。

3.2.2 生产过程中的质量控制指标

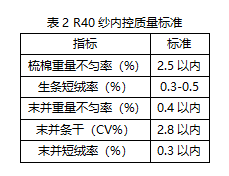

为保证成品质量,我公司规定了各工序在生产过程中质量内控指标及标准,见表2。

3.2.3 各工序主要工艺参数

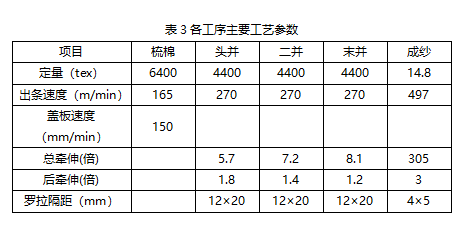

各工序主要工艺参数见表3。

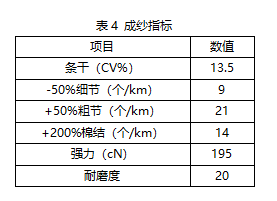

3.2.4 成纱指标

成纱指标见表4。

3.3 生产过程中的质量控制要点

3.3.1 在线疵点质量管理

在线质量管理主要是两个重点控制环节:一是并条自调匀整系统的使用,二是涡流纺电子清纱系统的使用。

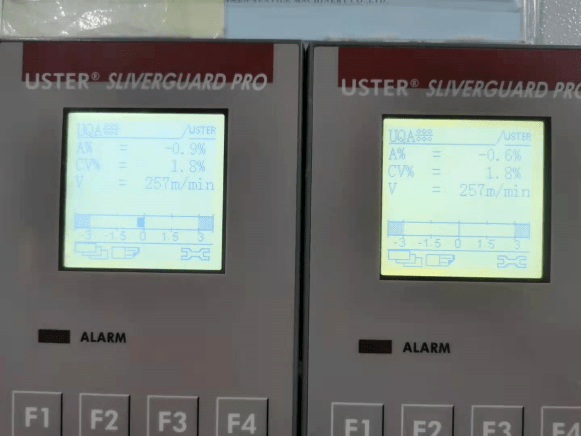

(1)并条自调匀整系统使用。涡流纺由于生产速度较高、牵伸倍数较大,半制品中纤维排列结构对成纱质量的影响很大,因此对前道工序的产品质量要求严苛,条子质量的好坏还会直接影响涡流纺机的生产效率,要想保证涡流纺较高的生产效率,就要严格控制条子的质量,自调匀整系统的合理使用尤为重要,要实时关注在线条干值的变化和疵点报警情况(见图2),并一一记录,跟踪对比对清纱器切疵的影响。

图2 并条自调匀整系统

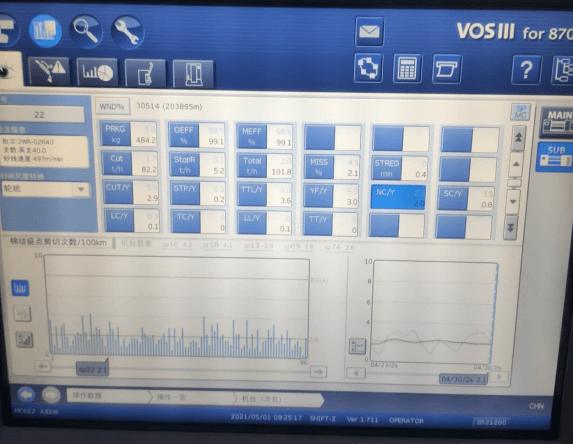

(2)涡流纺电子清纱系统的使用。涡流纺每个锭子生产出来的纱线质量都会受到电子清纱器的监控(见图3),发现有害纱疵立即会被切除,电子清纱器的切疵数量,是反应产品质量情况的关键指标,能准确地反应出各工序设备的运转状态和工艺配置的合理性,因此要合理设置电子清纱器的工艺参数,保证电子清纱器充分发挥出应有的效能。

图3 电子清纱系统

3.3.2 导航工艺模拟软件的使用

涡流纺的纺纱工艺条件由牵伸部分、喷嘴部分及卷绕部分组成,然而工艺条件因纱线的种类及支数不同而有较大的差异,因此,在涡流纺纱机上配置了纺纱导航系统,作为确定纺纱工艺条件的支持软件。它是基于各种根据纺纱原理进行的纺纱测试结果及实际操作经验而设计的,我们可以采用导航软件推荐的纺纱工艺来测定初始纺纱状态,并依据原料性能特点及具体生产条件进行适当的调整,这样就可以极大地提高工艺调整的效率,并保证了工艺设计的合理性,通过长期的积累,还可以完善公司的工艺设计理念。

3.3.3 捻接器的管理

每台涡流纺纱机配备有4个捻结单元,捻接自动化程度高,避免了人工接头的危害。捻接器的工作状态直接影响筒纱质量,因此我们要在生产过程中时刻关注捻接器的工作状态。在保证捻结部位强力的前提下,使接头处的外观质量合格,如果捻接质量达不到要求,首先要确认捻接器状态正常,然后根据捻接头的实际状态分析造成捻接不良的可能性的原因,然后调整Ln杆位置(捻接重叠长度)、解捻加捻时间、解捻加捻压力等参数,直到捻接质量合格。

3.4 温湿度要求

正常情况下,涡流纺车间的温度应在22-30℃之间(标准值25℃), 相对湿度应在40-60%之间(标准值50%)。如果空调的条件允许,尽量不要在温度超过30℃的条件下进行生产,否则可能会影响纱线品质。

3.5 人员操作培训管理

再先进的设备也是需要人来操作的,涡流纺机具有强大的在线生产、质量数据分析管理能力,但也需要高素质的技术人员去进行排查管理,因此一定要重视对挡车工、保全工、电工等相关人员的技能培训,强化员工的分析和解决问题的能力,建立一套行之有效的培训机制。

3.6 涡流纺用工介绍

我公司30台涡流机,合计2880头,车间配备了电动代步小车,极大地提高了挡车工的工作效率,减少了用工成本,一名挡车工看15台涡流机,并能快速高效地处理好所有的机台的红灯报警等问题。各类用工合计前纺车间53人,涡流纺车间33人。

3.7 实际生产情况展示

目前我公司R40品种车速为497m/min,生产效率98.5%以上,单台日产量可达1吨;R32品种车速为500m/min(达到870涡流纺机机械设计速度的极限值),生产效率99%以上,单台日产量可达1.2吨。

四、涡流纺纱的应用前景

喷气涡流纺纱是一种新型纺纱技术,与传统的纺纱技术相比,涡流纺纱具有独特的性能和用途,应用领域广阔。随着社会的发展和技术的进步,特别是适合其纺纱特性的纤维与品种的进一步开发(如涡流纺专用聚酯短纤维),喷气涡流纺的优势将更加得以彰显,会得到更大更快的发展。

受国际、国内经济形势变化,以及用工、用电等成本上涨的影响,靠低端设备大规模生产的棉纺企业已经不能生存下去,如不寻求改变必将受到严重打击。再加上国内外消费者要求纺织服装在各种性能上更加多样,这在一定程度上也为纱线的性能提出了更高的要求。作为一种先进的新型纺纱技术,喷气涡流纺适合目前行业发展的需要,发展前景广阔。

目前涡流纺纱主流品种还是以粘胶品种为主;纯棉品种和棉粘混纺品种生产规模偏小;需要大家进一步的去研究开发;尤其是纯棉品种将会是后续开发的重点,目前我公司也在与国内顶端的布厂和服装品牌进行上下游产业的对接,努力开发出属于涡流纺的高端纯棉面料,推动涡流纺纱线在纯棉高端产品上的应用。